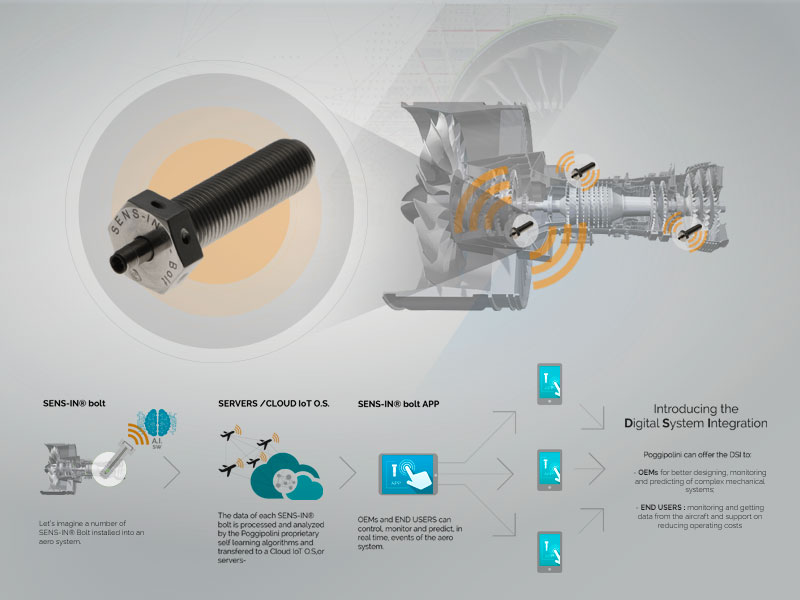

Mechadigital: Sens-in® Bolt Un'intuizione, una sfida che è diventata un prodotto rivoluzinario: nasce Sens-in®Bolt, la prima vite intelligente.

Unire l’elettronica e la sensoristica alla meccanica in un prodotto innovativo che possa svolgere più funzioni contemporaneamente, ottimizzando in questo modo il peso, lo spazio ma soprattutto diventando una nuova soluzione per monitorare sistemi complessi. Dalla collaborazione tra Poggipolini, azienda leader nella progettazione e produzione di elementi di fissaggio in aereonautica e motorsports, e con il supporto di Centri di Ricerca e Università Europee all'avanguardia, dopo tre anni di lavoro, studi e prototipazioni su diverse grandezze fisiche intercettate dagli elementi di fissaggio è stato brevettato Sens-in®.

La prima vite “intelligente” che integra elementi sensibili per misurare temperature, flussi termici e altri parametri fisici (patent pending).

.jpg)